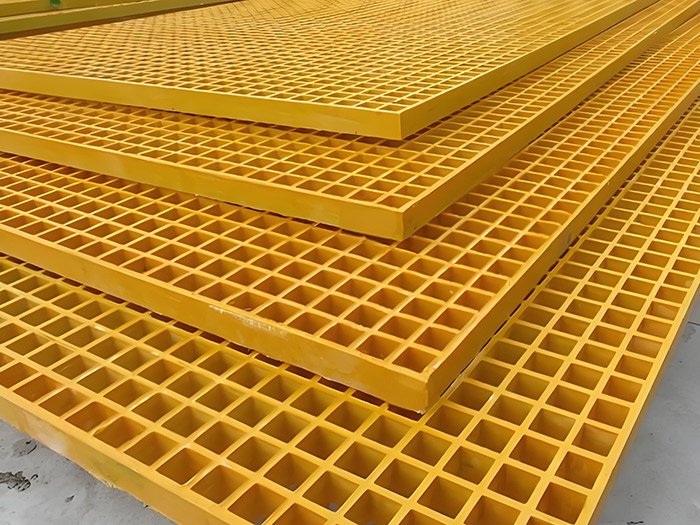

شبك FRP المقاوم لدرجات الحرارة العالية: الحل الأمثل للبيئات القاسية

تمثل البيئات القاسية تحديات عديدة لاختيار المواد، خاصةً في صناعات مثل البتروكيماويات وتوليد الطاقة والفضاء. غالبًا ما تعاني المواد التقليدية مثل الفولاذ والخرسانة من التآكل والوزن والحرارة الزائدة. وقد برز صريف البوليمر المقوى بالألياف كبديل متفوق، حيث يوفر متانة ومقاومة استثنائية لدرجات الحرارة العالية. ولكن ما الذي يجعل بالضبط شبك البوليمر المقوى بالألياف هو الحل الأمثل لمثل هذه الظروف الصعبة؟

ما هي تحديات العمل في البيئات القاسية؟

تُعرِّض البيئات القاسية - مثل المصافي والمصانع الكيميائية والأفران الصناعية - المواد لدرجات الحرارة القصوى والمواد المسببة للتآكل والأحمال الثقيلة. وعلى الرغم من شيوع شبكات الصلب، إلا أنها تعاني من التمدد الحراري والصدأ والوزن الزائد، مما يجعلها غير عملية للتطبيقات ذات درجات الحرارة العالية. ومن ناحية أخرى، فإن الشبكات الخرسانية هشة وعرضة للتشقق.

تؤدي هذه التحديات إلى الصيانة المتكررة والاستبدال المكلف ومخاطر السلامة. تحتاج الصناعات إلى مادة تتحمل الحرارة دون أن تتحلل وتقاوم التآكل وتتحمل الأحمال الثقيلة. هل صريف FRP هو الحل؟

كيف تتفوق شبكة FRP على المواد التقليدية؟

صريف FRP عبارة عن مادة مركبة مصنوعة من الألياف الزجاجية المقواة براتنجات البوليمر. هذا المزيج يخلق منتجًا خفيف الوزن ولكنه قوي للغاية مع مقاومة حرارية ممتازة. وعلى عكس الفولاذ، لا يتمدد البولي بروبيلين المقوى بالألياف الزجاجية أو يتقلص مع تغيرات درجة الحرارة، مما يضمن ثباته في البيئات المتقلبة.

وعلاوة على ذلك، يتميز البولي فينيل متعدد الألياف بمقاومة عالية للمواد الكيميائية والأحماض والقلويات، مما يجعله مثاليًا للظروف المسببة للتآكل. كما أن خصائصه غير الموصلة للكهرباء تعزز السلامة في البيئات ذات المخاطر الكهربائية. وبالإضافة إلى ذلك، فإن صريف FRP أخف وزنًا من الفولاذ بمقدار 50-60%، مما يقلل من الإجهاد الهيكلي ويخفض تكاليف التركيب.

لماذا تُعد شبكة FRP الخيار الأفضل للتطبيقات ذات درجات الحرارة العالية؟

عندما ترتفع درجات الحرارة، تفقد المواد التقليدية سلامتها. ومع ذلك، يحافظ صريف FRP على قوته ومتانته حتى 200 درجة مئوية (392 درجة فهرنهايت) ويمكنه حتى أن يعمل في مناطق درجات الحرارة الأعلى مع تركيبات محددة. وهذا يجعلها مثالية لتطبيقات مثل:

– مصانع البتروكيماويات: حيث يكون التعرض للحرارة والغازات المسببة للتآكل شائعاً.

– محطات توليد الطاقة: بما في ذلك المنشآت التي تعمل بالفحم والمنشآت النووية حيث تكون درجات الحرارة المرتفعة هي القاعدة.

– صناعة الطيران والفضاء: للمكونات التي تتطلب مواد خفيفة الوزن ومقاومة للحرارة في نفس الوقت.

ولكن كيف تقارن شبكة FRP من حيث طول العمر وفعالية التكلفة؟

طول عمر شبكة FRP وفعاليتها من حيث التكلفة

واحدة من أكبر مزايا شبكة FRP هي طول عمرها الافتراضي. فعلى عكس الفولاذ، الذي يصدأ ويتطلب طلاء أو طلاء متكرر، لا تتآكل أو تصدأ FRP. وتترجم طبيعته الخالية من الصيانة إلى انخفاض التكاليف على المدى الطويل وتقليل وقت التوقف عن العمل.

وبالإضافة إلى ذلك، فإن متانة الشبك المصنوع من البولي بروبيلين المقوى بالألياف الزجاجية يعني أنه يمكن أن يتحمل الأحمال الثقيلة دون أن ينحني أو ينكسر، مما يضمن السلامة والموثوقية. وقد أبلغت العديد من الصناعات عن انخفاض كبير في نفقات الصيانة بعد التحول إلى شبكات FRP.

مشاركة الرؤى: دراسة حالة إفرادية

استبدلت إحدى المصانع الرائدة في مجال المعالجة الكيميائية ممراتها الفولاذية المتقادمة بشبكة من البولي بروبيلين المقوى بالفلورايد عالي الحرارة. وكانت النتائج رائعة:

– زيادة السلامة: لا مزيد من المخاطر المتعلقة بالصدأ أو مخاطر التعثر.

– صيانة مخفضة: وفورات تزيد عن 301 تيرابايت 3 تيرابايت في الصيانة السنوية.

– العمر الافتراضي الممتد: لا تزال الشبكة تعمل على النحو الأمثل بعد مرور خمس سنوات.

تؤكد دراسة الحالة هذه على تفوق شبكة FRP في البيئات القاسية.

الخاتمة: مستقبل حلول البيئة المتطرفة

تُحدث شبكة FRP المقاومة لدرجات الحرارة العالية ثورة في الصناعات من خلال توفير حل متين وخفيف الوزن وفعال من حيث التكلفة للبيئات القاسية. إن قدرتها على تحمل الحرارة والتآكل والأحمال الثقيلة تجعلها الخيار الأمثل للتطبيقات الصعبة.

إذا كنت لا تزال تتساءل عما إذا كانت شبكة FRP مناسبة لمنشأتك، ففكر في الفوائد طويلة الأجل: تقليل الصيانة وانخفاض التكاليف وتعزيز السلامة. قد تكون الإجابة على بعد خطوة واحدة فقط من الترقية إلى هذه المادة المبتكرة.

لمزيد من الأفكار حول تطبيقات شبكات FRP، لا تتردد في التواصل مع خبراء الصناعة. فبإمكانهم مساعدتك في تصميم حل مصمم خصيصًا لتلبية احتياجاتك الخاصة، مما يضمن لك الأداء الأمثل في أكثر البيئات تطلبًا.