Optimierung der Leistung mit Verbundwerkstoff-Strukturen System: Ein umfassender Leitfaden

Verbundwerkstoffstrukturen haben verschiedene Industriezweige revolutioniert, da sie eine unvergleichliche Festigkeit, Leichtbauweise und Haltbarkeit bieten. Von der Luft- und Raumfahrt bis zur Automobilindustrie werden diese Materialien aufgrund ihrer überlegenen Leistungsmerkmale zunehmend eingesetzt. Um den Einsatz von Verbundwerkstoffstrukturen zu optimieren, ist jedoch ein tiefes Verständnis ihrer Eigenschaften und Anwendungstechniken erforderlich. Dieser Leitfaden soll allgemeine Fragen beantworten und Einblicke in die Maximierung der Vorteile von Verbundwerkstoffstrukturen geben.

Was sind Verbundwerkstoff-Strukturen?

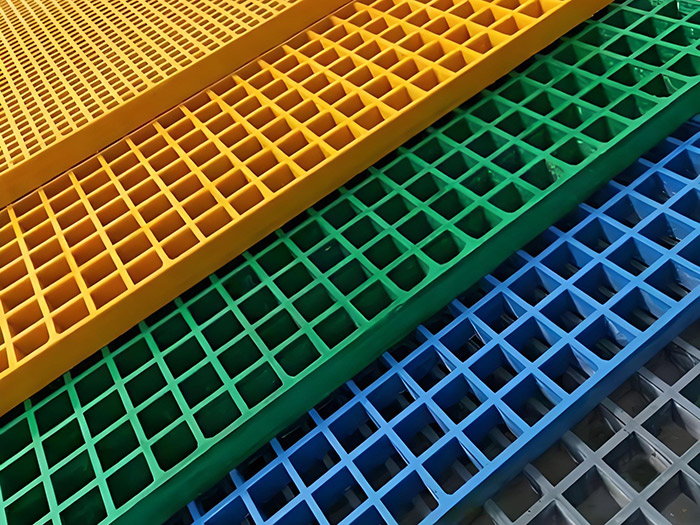

Verbundwerkstoffe sind Materialien, die aus zwei oder mehr Bestandteilen mit deutlich unterschiedlichen physikalischen oder chemischen Eigenschaften bestehen, die auf makroskopischer Ebene in der fertigen Struktur getrennt und unterschiedlich bleiben. Das häufigste Beispiel ist ein Verbundwerkstoff mit faserverstärkter Polymermatrix (FVK), bei dem starke und steife Fasern (wie Kohlenstoff oder Glas) in eine flexible Matrix (wie Epoxid oder Polyester) eingebettet sind.

Warum Verbundwerkstoff-Strukturen verwenden?

Zu den wichtigsten Vorteilen von Verbundwerkstoffstrukturen gehören:

- Leichtgewicht: Verbundwerkstoffe sind wesentlich leichter als herkömmliche Werkstoffe wie Stahl oder Aluminium, was das Gewicht reduziert und die Kraftstoffeffizienz verbessert.

- Hohes Festigkeits-Gewichts-Verhältnis: Verbundwerkstoffe bieten eine außergewöhnliche Festigkeit bei gleichzeitig geringem Gewicht.

- Korrosionsbeständigkeit: Im Gegensatz zu Metallen korrodieren Verbundwerkstoffe nicht und verlängern so die Lebensdauer von Bauwerken.

- Flexibilität bei der Gestaltung: Verbundwerkstoffe können zu komplexen Formen geformt werden und bieten eine größere Designfreiheit.

Gemeinsame Herausforderungen bei Verbundwerkstoff-Strukturen

Trotz ihrer Vorteile bringen Verbundwerkstoffkonstruktionen eine Reihe von Herausforderungen mit sich. Diese zu verstehen, kann helfen, ihre Leistung zu optimieren.

1. Komplexität der Herstellung

Die Herstellung von Verbundwerkstoffen ist komplexer als bei herkömmlichen Materialien. Sie erfordert eine genaue Kontrolle der Faserausrichtung, der Aushärtung der Matrix und der Nachbearbeitungstechniken. So kann beispielsweise eine falsche Aushärtung zu einer geringeren Festigkeit und Haltbarkeit führen.

2. Reparatur und Wartung

Im Vergleich zu Metallen sind Verbundwerkstoffe schwieriger zu reparieren. Schäden wie Delaminationen oder Faserbrüche sind nicht immer sichtbar und erfordern spezielle Erkennungsmethoden. Regelmäßige Inspektion und Wartung sind entscheidend, um die langfristige Leistungsfähigkeit zu gewährleisten.

3. Auswirkungen auf die Umwelt

Verbundwerkstoffe bieten zwar viele Umweltvorteile, ihre Herstellung kann jedoch energieintensiv sein. Außerdem ist das Recycling von Verbundwerkstoffen komplizierter als das von Metallen, was zu Bedenken hinsichtlich der Abfallentsorgung führt.

Optimierung der Leistung: Wichtige Strategien

Um die Vorteile von Verbundwerkstoffstrukturen zu maximieren, können verschiedene Strategien angewandt werden:

1. Erweiterte Materialauswahl

Die Wahl des richtigen Verbundwerkstoffs ist entscheidend. Faktoren wie Fasertyp, Matrixeigenschaften und Umweltbedingungen müssen berücksichtigt werden. So sind beispielsweise Kohlefaserverbundstoffe ideal für Hochleistungsanwendungen, während Glasfaserverbundstoffe eine kostengünstigere Lösung darstellen.

2. Präzise Fertigungstechniken

Investitionen in fortschrittliche Fertigungstechniken können die Qualität von Verbundwerkstoffstrukturen erheblich verbessern. Automatisierte Verfahren wie das Wickeln von Fäden und die Pultrusion gewährleisten gleichbleibende Materialeigenschaften und verringern menschliche Fehler.

3. Zerstörungsfreie Prüfung (NDT)

Regelmäßige zerstörungsfreie Prüfungen sind unerlässlich, um versteckte Schäden in Verbundwerkstoffstrukturen zu erkennen. Techniken wie Ultraschallprüfung, Röntgenbildgebung und Thermografie können Probleme frühzeitig erkennen und katastrophale Ausfälle verhindern.

4. Simulation und Analyse

Der Einsatz von Simulations- und Analysewerkzeugen kann die Konstruktion von Verbundwerkstoffstrukturen optimieren. Die Finite-Elemente-Analyse (FEA) hilft bei der Vorhersage von Spannungsverteilung, Verformung und Versagenspunkten und ermöglicht es Ingenieuren, Konstruktionen für eine optimale Leistung zu verfeinern.

Einblicke teilen: Bewährte Praktiken von Branchenexperten

Führende Vertreter der Industrie haben wertvolle Erkenntnisse über die Optimierung von Verbundwerkstoffstrukturen mitgeteilt. Laut Dr. Jane Smith, einer führenden Materialwissenschaftlerin, "liegt der Schlüssel zu erfolgreichen Verbundwerkstoffanwendungen im Verständnis des Verhaltens des Materials unter realen Bedingungen. Kontinuierliche Forschung und Entwicklung sind unerlässlich, um die derzeitigen Grenzen zu überwinden".

Ein weiterer Experte, John Doe, ein Luft- und Raumfahrtingenieur, betont die Bedeutung der Zusammenarbeit: "Fachübergreifende Teams, darunter Materialwissenschaftler, Ingenieure und Designer, sind entscheidend. Der Austausch von Wissen und bewährten Verfahren kann Innovationen vorantreiben und die Leistung verbessern.

Schlussfolgerung

Verbundwerkstoffstrukturen bieten ein immenses Potenzial zur Steigerung der Leistung in verschiedenen Branchen. Durch die Bewältigung gemeinsamer Herausforderungen und die Anwendung bewährter Verfahren können Unternehmen die Vorteile dieser fortschrittlichen Materialien nutzen. Kontinuierliche Innovation, gepaart mit dem Engagement für Nachhaltigkeit, wird sicherstellen, dass Verbundwerkstoffstrukturen auch in den kommenden Jahren ein Eckpfeiler der modernen Technik bleiben.

Beim Verstehen und Optimieren von Verbundwerkstoffstrukturen geht es nicht nur um die Verbesserung der Leistung, sondern auch um die Gestaltung der Zukunft von Design und Fertigung. Mit den Fortschritten der Technologie sind die Möglichkeiten endlos und das Potenzial für Innovationen ist enorm.