description

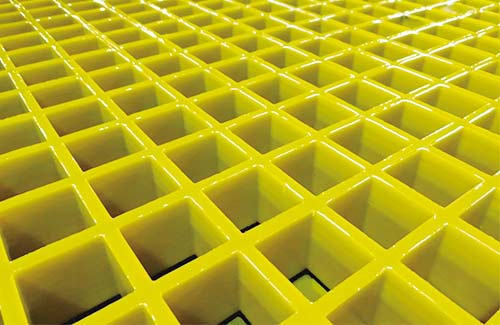

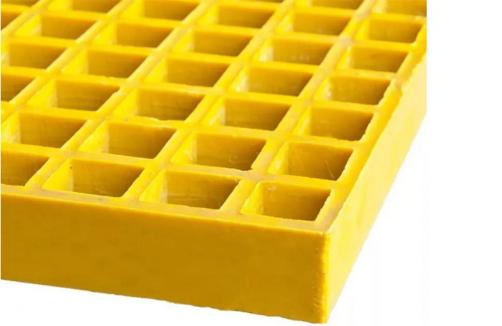

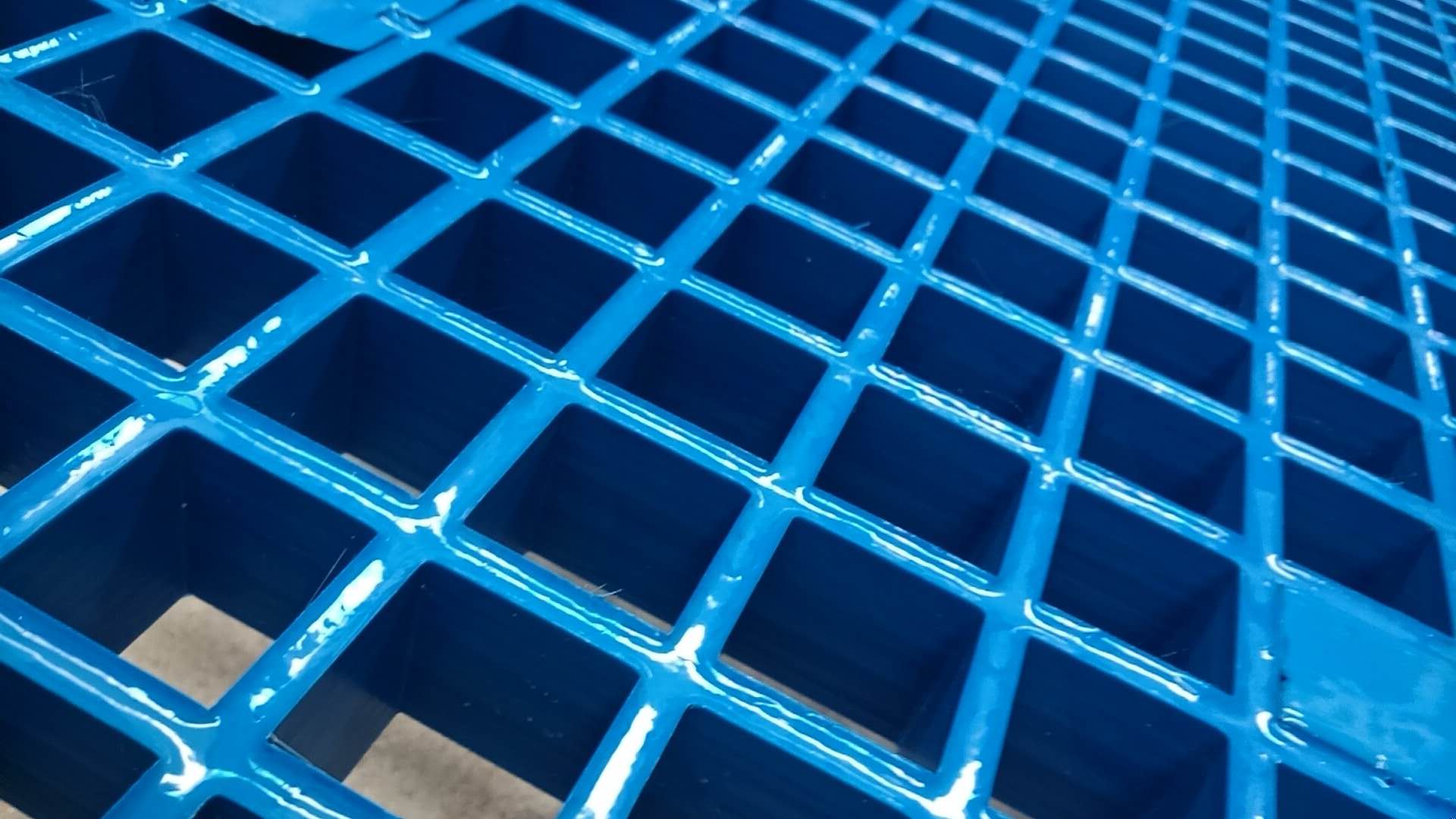

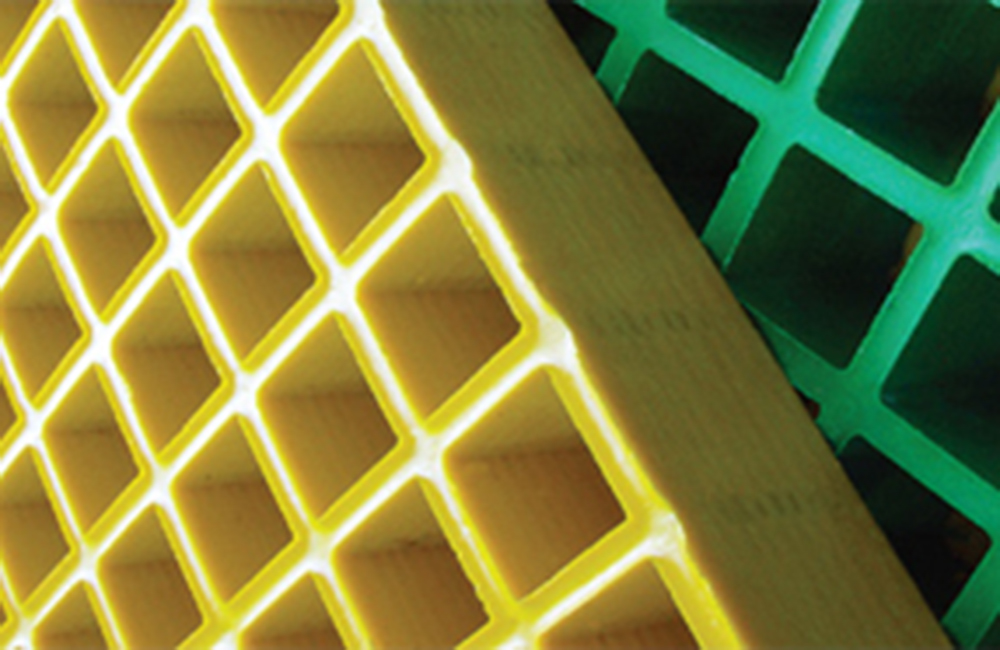

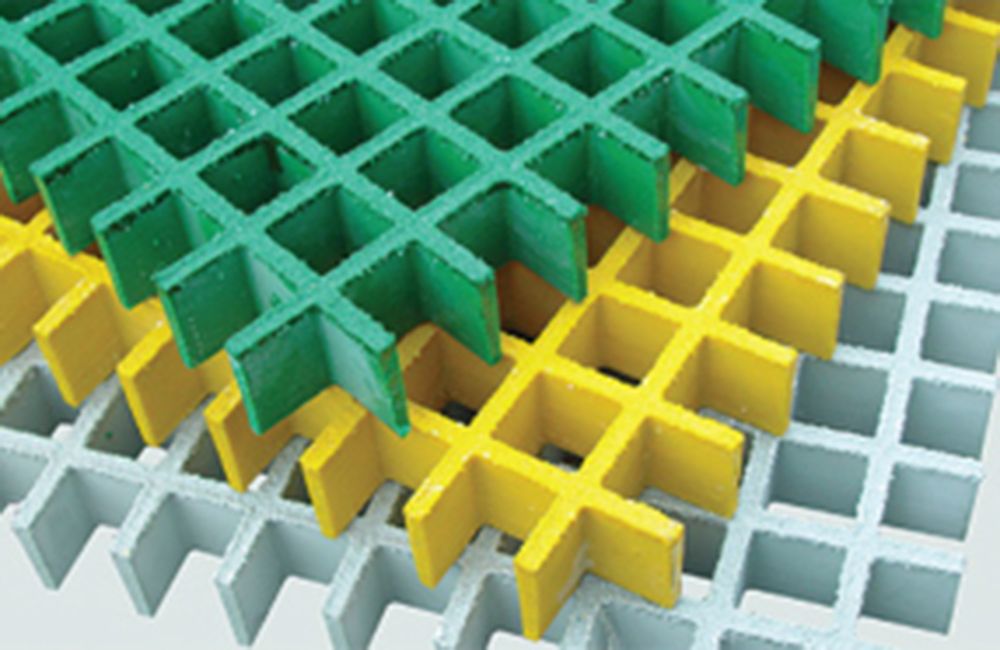

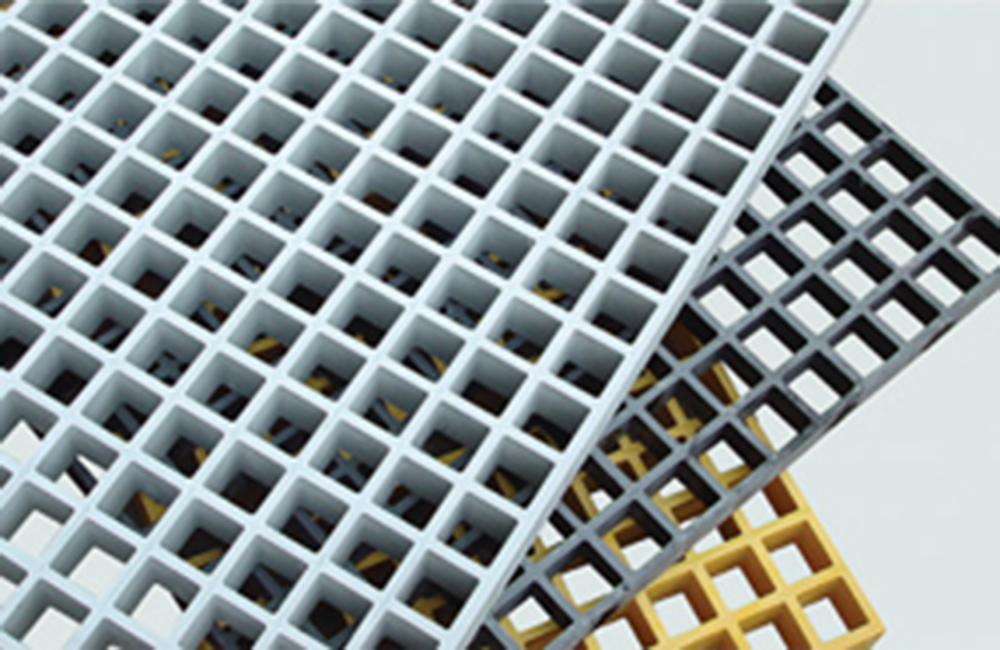

Sino Composite propose à ses clients un système de caillebotis en FRP moulé. Ce caillebotis présente l'avantage d'être léger, anti-corrosif, très résistant et économique. Différentes résines, couleurs et spécifications sont disponibles.

Le caillebotis moulé FRP (Fiberglass Reinforced Plastic) est composé de couches alternées et directionnelles de fibres de verre continues pour la résistance, avec de la résine pour consolider les fibres et donner la forme et la résistance à la corrosion. Grâce à sa résistance bidirectionnelle, le caillebotis moulé peut tolérer des découpes dans le panneau pour permettre la pénétration de tuyaux ou d'équipements sans nécessiter de support supplémentaire autour de l'ouverture. Le caillebotis moulé présente une très grande tolérance aux chocs, ainsi que la plus grande résistance aux produits chimiques de tous les caillebotis en fibre de verre. Il peut être rendu antidérapant en ajoutant des gravillons à la surface.

Sino Composite propose à ses clients des panneaux standard et personnalisés. Nous disposons de plus de 100 types de moules pour panneaux standard, ce qui nous permet de répondre à la quasi-totalité de la demande du marché.

Sino Composite propose également à ses clients des caillebotis moulés. Notre équipe d'ingénieurs fournira une assistance gratuite et professionnelle.

Le caillebotis moulé Sino Composite comprend :

- Caillebotis moulé FRP à mailles carrées

- Grille moulée en FRP à maille rectangulaire

- Caillebotis moulés en FRP, carrés et rectangulaires, très résistants

- Caillebotis moulé en FRP à mini-maille et micro-maille

- Caillebotis moulé en FRP de qualité alimentaire

- Grille conductrice moulée en PRFV

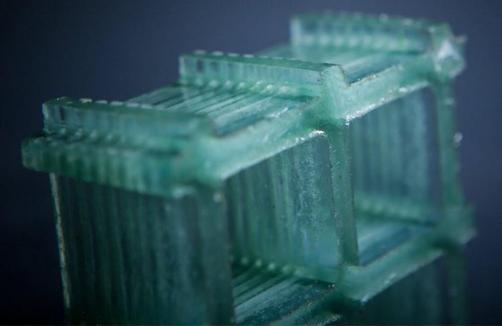

- Caillebotis FRP transparent

Sino Composite fabrique des caillebotis en FRP disponibles en différentes surfaces antidérapantes.

Caillebotis moulé en FRP avec options de surface disponibles :

Ménisque ou surface concave

La surface méniscale est une option de surface largement utilisée. Cette forme est formée naturellement dans le moule. Elle présente de bonnes propriétés antidérapantes et peut être transformée en d'autres options de surface.

Surface sablée

Il est largement utilisé dans les zones industrielles. Doté d'excellentes propriétés antidérapantes, il n'affecte pas la résistance du caillebotis lui-même.

Grains aux pieds nus

Les parcs d'attractions, les mondes aquatiques et les bords de mer nécessitent des caillebotis adaptés à la marche pieds nus. Le traitement de surface unique de Sino Composite est parfait pour la marche pieds nus. En même temps, il a une forte capacité antidérapante.

Surface plane

La surface lisse est principalement utilisée dans les éléments architecturaux : murs-rideaux, clôtures, etc.

Spécifications et dimensions des caillebotis moulés en PRFV partiellement standard.

Numéro de série | Hauteur (mm) | Taille des mailles (mm) | Taille du panneau (mm) | Espace ouvert |

1 | 13 | 38×38 | 1220×3660 | 78% |

2 | 15 | 38×38 | 1220×3660 | 78% |

3 | 20 | 38×38 | 1220×3660 | 65% |

4 | 25 | 38×38 | 1220×3660 | 68% |

5 | 30 | 38×38 | 1220×3660 | 68% |

6 | 35 | 38×38 | 1220×3660 | 56% |

7 | 38 | 38×38 | 1220×3660 | 68% |

8 | 50 | 38×38 | 1220×3660 | 56% |

9 | 60 | 38×38 | 1220×3660 | 56% |

10 | 25 | 40×40 | 1007×4047 | 67% |

11 | 30 | 40×40 | 1247×4047 | 67% |

12 | 40 | 40×40 | 1247×4047 | 67% |

13 | 13 | 50×50 | 1220×4000 | 82% |

14 | 13 | 50.8×50.8 | 1220×4000 | 82% |

15 | 25 | 50×50 | 1220×3660 | 78% |

16 | 40 | 50×50 | 1220×3660 | 80% |

17 | 50 | 50×50 | 1220×3660 | 78% |

18 | 63 | 50×50 | 1220×3660 | 78% |

19 | 25 | 83×83 | 1007×4047 | 84% |

20 | 40 | 83×83 | 1007×4047 | 84% |

21 | 30 | 12.7×12.7/40×40 | 1220×3660 | 30% |

22 | 25 | 19×19/38×38 | 1220×3660 | 40% |

23 | 38 | 19×19/38×38 | 1220×3660 | 40% |

24 | 14 | 20×20/40×40 | 1247×4047 | 42% |

25 | 30 | 20×20/40×40 | 1007×4047 | 42% |

26 | 40 | 20×20/40×40 | 1007×4047 | 42% |

27 | 50 | 25×25/50×50 | 1524×4000 | 55% |

28 | 38 | 26×26/52×52 | 1220×3660 | 60% |

29 | 38 | 25×50 | 1220×3660 | 48% |

30 | 50 | 25×50 | 1220×3660 | 48% |

31 | 25 | 25×100 | 1007×3007 | 67% |

32 | 30 | 25×100 | 1007×3007 | 67% |

33 | 38 | 25×100 | 1220×3660 | 62% |

34 | 38 | 38×100 | 1220×3660 | 65% |

35 | 38 | 25×152 | 1220×3660 | 63% |

36 | 38 | 38×152 | 1220×3660 | 67% |

37 | 50 | 38×100 | 1220×3660 | 62% |

Sino Composite utilise différentes résines pour obtenir différents environnements. Couvrant toutes les gammes d'application des résines, notre équipe de vente professionnelle recommandera différents substrats de résine en fonction des besoins du client.

Système de résine

Type de résine | Base en résine | Description | Résistance à la corrosion | Indice de propagation de la flamme ASTM E84 | Couleurs disponibles | Max. Temp. op. Temp. |

Type VEFR-20 | Ester vinylique | Résistance supérieure à la corrosion et retardateur de flammes | Excellent | Classe 1, 20 ou moins | Gris foncé, orange | 230℉ |

Type IFR-25 | Polyester isophtalique | Résistance à la corrosion et ignifugation de qualité industrielle | Très bon | Classe 1, 25 ou moins | Gris foncé, Vert | 221℉ |

Type FG-20 | Polyester isophtalique | Résistance à la corrosion et ignifugation de qualité alimentaire | Très bon | Classe 1, 20 ou moins | Gris clair, Vert clair | 221℉ |

Type CFR-25 | Polyester orthophtalique | Résistance modérée à la corrosion et retardateur de flammes | Modéré | Classe 1, 25 ou moins | Vert Jaune Gris clair Gris foncé | 212℉ |

Type MP-4 | Phénolique | Faible dégagement de fumée et résistance supérieure au feu | Très bon | Classe 1, 5 ou moins | Rouge-brun | 356℉ |

Type IFR-10 | Polyester isophtalique | Résistance à la corrosion de qualité industrielle et ignifugation renforcée | Très bon | Classe 1, 10 ou moins | Sur mesure | 221℉ |

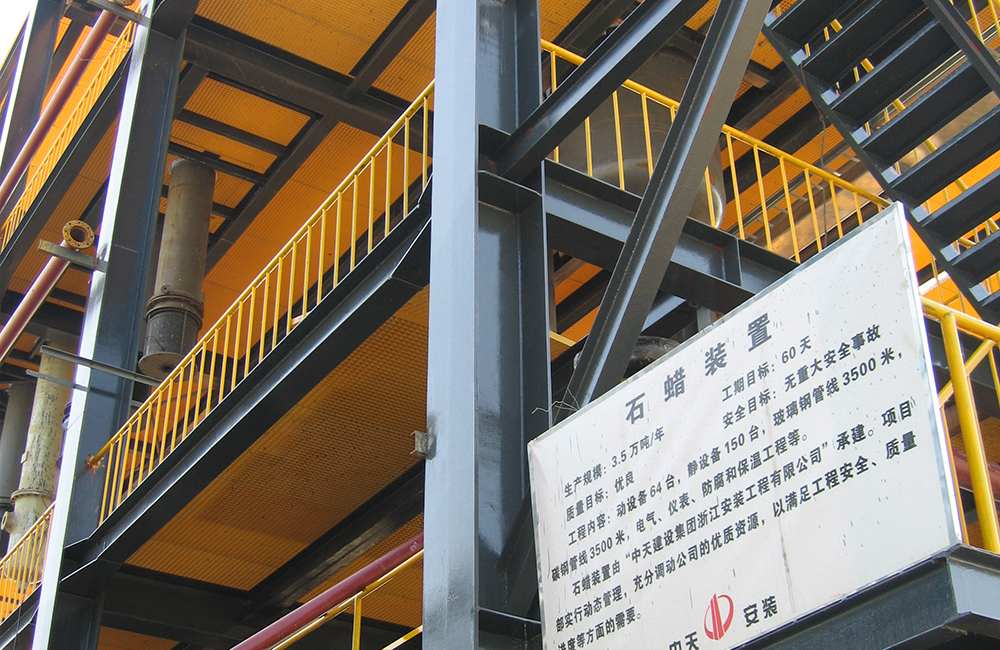

Depuis près de 20 ans que nous produisons des caillebotis en PRFV, nos produits sont largement utilisés dans diverses industries. Industrie pétrolière, industrie chimique, construction municipale, ingénierie marine, énergie solaire, décoration architecturale, etc.

Introduction au caillebotis moulé en PRFV

Le caillebotis moulé en plastique renforcé de fibres (PRF) est un matériau composite qui est devenu une pierre angulaire dans les secteurs de la construction et de l'industrie, car il offre un mélange unique de solidité, de durabilité et de résistance à la corrosion. Ce matériau est fabriqué en combinant des fibres de verre très résistantes avec des résines thermodurcissables, telles que le polyester insaturé, l'ester vinylique ou les résines phénoliques, puis en les moulant sous l'effet de la chaleur et de la pression pour former une structure robuste en une seule pièce. Le produit qui en résulte est une solution légère, très résistante et chimiquement viable pour les passerelles, les plates-formes, les marches d'escalier et d'autres composants structurels. Les caillebotis moulés en PRFV sont particulièrement adaptés aux environnements où les matériaux traditionnels comme l'acier, l'aluminium et le bois sont susceptibles de se dégrader en raison de l'exposition à des produits chimiques agressifs, à l'humidité ou à des températures extrêmes.

Composition et procédé de fabrication

Matériaux

- Fibres de verre : Elles constituent le renforcement principal, contribuant à la résistance à la traction et à la rigidité globale du réseau.

- Résines thermodurcissables : Elles agissent comme une matrice, liant les fibres entre elles et conférant au réseau sa forme et sa résistance chimique. Les résines les plus courantes sont les suivantes

- Résine polyester non saturée (UPR) : Largement utilisée en raison de sa rentabilité et de ses bonnes propriétés mécaniques.

- Résine d'ester vinylique (VER) : Elle offre une résistance chimique supérieure et est souvent utilisée dans des applications plus exigeantes.

- Résine phénolique : Connue pour son excellente résistance au feu et sa stabilité thermique, elle convient aux environnements à haute température.

- Charges et additifs : Il peut s'agir de pigments pour la couleur, d'agents ignifuges, de stabilisateurs UV et d'agents antistatiques, qui améliorent les performances et l'aspect du produit final.

Processus de fabrication

Le processus de fabrication des caillebotis moulés en PRFV est une opération soigneusement contrôlée qui garantit la qualité et l'uniformité du produit final. Voici un aperçu des principales étapes :

1. Préparation des moules :

- Des moules de haute précision sont préparés, conçus pour créer le motif de grille bidirectionnel caractéristique du réseau.

- La conception du moule comprend des caractéristiques telles que des nervures, des barres transversales et des textures de surface, qui sont essentielles pour la performance et la sécurité du caillebotis.

2. Imprégnation à la résine :

- Les fibres de verre sont imprégnées de la résine choisie, en veillant à ce que chaque fibre soit entièrement recouverte.

- Le processus d'imprégnation peut être réalisé à l'aide de différentes techniques, telles que la pulvérisation, la pose manuelle ou la pultrusion, en fonction des exigences spécifiques et de l'échelle de production.

3. Moulage :

- Les fibres imprégnées de résine sont placées dans le moule, qui est ensuite fermé et soumis à la chaleur et à la pression.

- Le processus de moulage par compression garantit que les fibres et la résine sont uniformément réparties et liées, créant ainsi une structure solide et monobloc.

- La température et la pression sont soigneusement contrôlées afin d'obtenir un durcissement optimal et de garantir que le caillebotis répond aux spécifications requises.

4. Le séchage :

- La chaleur et la pression provoquent le durcissement de la résine, qui passe de l'état liquide à l'état solide.

- Le processus de durcissement est essentiel, car il détermine les propriétés finales du réseau, notamment sa solidité, sa rigidité et sa résistance aux produits chimiques.

- Les temps et les températures de polymérisation varient en fonction du type de résine et des propriétés souhaitées pour le réseau.

5. Finition et contrôle de la qualité :

- Une fois durcie, la grille est démoulée, découpée et contrôlée pour en vérifier la qualité.

- Des traitements supplémentaires, tels que l'ajout de surfaces antidérapantes, peuvent être appliqués à ce stade.

- Des mesures de contrôle de la qualité, notamment une inspection visuelle, des contrôles dimensionnels et des essais de charge, sont effectuées pour s'assurer que le caillebotis répond aux normes requises.

Principales caractéristiques et avantages

Léger et très résistant

- Léger : Les caillebotis moulés en PRFV sont nettement plus légers que les caillebotis métalliques, ce qui les rend plus faciles à manipuler, à transporter et à installer. Cela réduit les coûts de main-d'œuvre et le temps d'installation.

- Haute résistance : Malgré son faible poids, le caillebotis FRP offre une capacité de charge comparable, voire supérieure, grâce à la haute résistance à la traction des fibres de verre.

- Rapport résistance/poids : La combinaison d'une grande résistance et d'un faible poids permet d'obtenir un excellent rapport résistance/poids, ce qui est crucial pour les applications où ces deux facteurs sont importants.

Résistance à la corrosion

- Résistance aux produits chimiques : Le caillebotis moulé en PRFV est très résistant à une large gamme de substances corrosives, y compris les acides, les alcalis et les solvants. Il est donc idéal pour les usines de traitement chimique, les installations de traitement des eaux usées et les environnements marins.

- Longévité : La résistance à la corrosion du PRFV garantit que le caillebotis reste structurellement sain et esthétiquement agréable pendant une longue période, ce qui réduit la nécessité d'un remplacement fréquent.

Non conducteur

- Isolation électrique : Le PRF est un excellent isolant électrique, ce qui en fait un choix sûr pour les applications où la conductivité électrique peut présenter un risque. Cette propriété est particulièrement précieuse dans les sous-stations électriques, les installations de production d'énergie et d'autres environnements où la sécurité électrique est primordiale.

- Sécurité : La nature non conductrice du PRF contribue à prévenir les accidents électriques, améliorant ainsi la sécurité du personnel et de l'équipement.

Retardateur de feu

- Propagation de la flamme et génération de fumée : De nombreuses formulations de PRF sont conçues pour répondre à des normes strictes de sécurité incendie, offrant une faible propagation des flammes et un faible dégagement de fumée. Ces caractéristiques sont essentielles pour garantir la sécurité du personnel et des structures en cas d'incendie.

- Indices de résistance au feu : Les caillebotis moulés en PRFV peuvent être fabriqués pour répondre à différents indices de résistance au feu, tels que ASTM E84, UL 94 et autres, en fonction des exigences spécifiques de l'application.

Antidérapant

- Textures de surface : La surface des caillebotis moulés en PRFV peut être traitée avec différentes textures afin d'améliorer la résistance au glissement et la sécurité dans des conditions humides, huileuses ou glacées. Les traitements de surface les plus courants sont les suivants :

- Surface granuleuse : Un grain fin est incorporé dans la surface, ce qui assure une excellente traction.

- Surface concave : De petites formes concaves sur la surface aident à canaliser l'eau et les débris, réduisant ainsi le risque de glissade.

- Surface couverte : Une surface lisse et recouverte peut être ajoutée pour une finition plus esthétique tout en maintenant un certain niveau de résistance au glissement.

- Personnalisation : La texture de la surface peut être personnalisée en fonction des besoins spécifiques de l'application, ce qui garantit une sécurité et des performances optimales.

Faible entretien

- Durabilité : Contrairement aux caillebotis métalliques, les PRFV n'ont pas besoin d'être peints ou enduits régulièrement pour éviter la rouille et la corrosion. Il est également résistant à la pourriture et à la décomposition, ce qui réduit la nécessité d'un entretien fréquent.

- Rentable : Les faibles exigences d'entretien des caillebotis moulés en PRFV permettent de réduire les coûts à long terme, car il n'est pas nécessaire de procéder à des réparations ou à des remplacements fréquents.

- Longue durée de vie : La durabilité et la résistance aux facteurs environnementaux contribuent à une plus longue durée de vie, ce qui améliore encore la rentabilité du matériau.

Personnalisable

- Options de couleurs : Les caillebotis moulés en PRFV peuvent être fabriqués dans une variété de couleurs, ce qui permet une personnalisation esthétique et une meilleure visibilité. Ceci est particulièrement utile dans les environnements où le codage des couleurs ou la distinction visuelle sont importants.

- Taille et forme : La taille et la forme du caillebotis peuvent être adaptées aux exigences spécifiques d'un projet, garantissant un ajustement parfait et des performances optimales.

- Flexibilité de conception : La possibilité de personnaliser le caillebotis offre une plus grande souplesse de conception, permettant aux architectes et aux ingénieurs de créer des structures à la fois fonctionnelles et visuellement attrayantes.

Applications

Secteurs industriels

- Traitement chimique : Le caillebotis moulé en PRFV est largement utilisé dans les usines chimiques pour les plates-formes, les passerelles et les marches d'escalier, où la résistance aux produits chimiques corrosifs est essentielle.

- Traitement de l'eau et des eaux usées : Dans les installations de traitement des eaux, les caillebotis en PRFV sont utilisés pour les passerelles et les plates-formes, offrant une solution durable et nécessitant peu d'entretien dans un environnement humide et potentiellement corrosif.

- Pétrole et gaz : Le caillebotis FRP est idéal pour les plates-formes offshore, les raffineries et les usines pétrochimiques, où il peut résister à l'exposition à l'eau salée, au pétrole et à d'autres produits chimiques agressifs.

- Alimentation et boissons : Dans les installations de transformation des aliments, les caillebotis en PRFV sont utilisés pour les plates-formes, les passerelles et les systèmes de drainage, où l'hygiène et la résistance à la corrosion sont essentielles.

Entreprises et infrastructures

- Structures marines et côtières : Les caillebotis en PRFV sont utilisés pour les quais, les jetées et les rampes d'accès aux bateaux, offrant une surface durable et antidérapante dans les environnements marins.

- Parcs et loisirs : Dans les parcs et les zones de loisirs, les caillebotis en PRFV sont utilisés pour les promenades, les terrasses d'observation et les allées extérieures, offrant une solution esthétique et nécessitant peu d'entretien.

- Transport : Les caillebotis en PRFV sont utilisés dans les ponts, les passerelles pour piétons et les quais de gare. Ils constituent une surface solide et durable, capable de résister à un trafic piétonnier intense et à l'exposition à l'environnement.

Considérations relatives à l'installation et à la conception

Capacité de charge

- Charges statiques et dynamiques : Lors de la conception d'un caillebotis moulé en PRFV, il est essentiel de prendre en compte les charges statiques et dynamiques. Les charges statiques comprennent le poids de la structure elle-même et de tous les équipements permanents, tandis que les charges dynamiques comprennent le poids des personnes, des véhicules et d'autres objets en mouvement.

- Tableaux de charges et directives de conception : Les fabricants fournissent des tableaux de charge détaillés et des directives de conception pour aider les ingénieurs et les concepteurs à choisir le caillebotis et le système de support appropriés. Ces tableaux comprennent généralement des informations sur la portée, la capacité de charge et les limites de déflexion.

Systèmes de soutien

- Espacement des supports : Un bon espacement des supports est crucial pour la longévité et la performance des caillebotis moulés en PRFV. Les supports doivent être régulièrement espacés et capables de répartir efficacement la charge. Les systèmes de support les plus courants sont les poutres en I, les profilés en C et les cornières.

- Configuration du support : La configuration du système de support, y compris l'orientation et l'espacement des supports, peut affecter la capacité de charge et la déflexion du caillebotis. Les ingénieurs doivent consulter les directives du fabricant pour s'assurer de la bonne conception des supports.

Méthodes de fixation

- Clips et boulons : Le caillebotis FRP peut être fixé à l'aide de clips, de boulons et d'autres attaches mécaniques. Les clips sont généralement utilisés pour fixer le caillebotis à la structure de support, tandis que les boulons peuvent être utilisés pour fixer le caillebotis en place.

- Adhésifs : Dans certains cas, des adhésifs peuvent être utilisés pour lier le caillebotis à la structure de support. Cette méthode est particulièrement utile lorsqu'une connexion sans couture et étanche est requise.

- Traitement des bords : Les traitements des bords, tels que les bordures et les pièces d'angle, peuvent être utilisés pour protéger les bords du caillebotis et lui donner un aspect fini. Ces traitements permettent également de prévenir les dommages et d'améliorer la sécurité.

Facteurs environnementaux

- Température et humidité : Le caillebotis moulé en PRFV est généralement résistant à la température et à l'humidité, mais certains additifs et revêtements peuvent améliorer ses performances dans des environnements difficiles. Par exemple, des stabilisateurs UV peuvent être ajoutés pour protéger le caillebotis des rayons UV, et des retardateurs de flamme peuvent être utilisés pour améliorer sa résistance au feu.

- Exposition aux produits chimiques : Bien que les PRF soient très résistants à de nombreux produits chimiques, il est important de sélectionner la résine et les additifs appropriés en fonction des produits chimiques spécifiques présents dans l'environnement. Par exemple, la résine vinylester est souvent utilisée dans des environnements présentant des concentrations élevées d'acides et de bases.

- Rayonnement UV : Une exposition prolongée aux rayons UV peut entraîner la dégradation de certains types de PRF au fil du temps. Pour atténuer ce phénomène, des stabilisateurs UV peuvent être ajoutés à la résine et le caillebotis peut être recouvert d'une couche protectrice.

Rapport coût-efficacité

- Coût initial et économies à long terme : Bien que le coût initial du caillebotis moulé en PRFV puisse être plus élevé que celui de certains matériaux traditionnels, sa rentabilité à long terme est souvent supérieure. La réduction des besoins d'entretien, l'allongement de la durée de vie et la réduction des coûts d'installation peuvent se traduire par des économies significatives pendant toute la durée de vie du caillebotis.

- Coûts d'entretien : Les faibles exigences d'entretien du caillebotis en PRFV, notamment l'absence de peinture et de revêtement, contribuent à réduire les coûts permanents. En outre, la durabilité du matériau signifie qu'il n'a pas besoin d'être remplacé aussi fréquemment que d'autres matériaux, ce qui réduit encore les coûts.

- Coûts d'installation : La légèreté du caillebotis FRP le rend plus facile et plus rapide à installer, réduisant ainsi les coûts de main d'œuvre et le temps d'installation. Cela peut être un avantage significatif dans les projets à grande échelle où l'efficacité de l'installation est cruciale.

Durabilité

- Impact sur l'environnement : Le caillebotis moulé en PRFV est une option respectueuse de l'environnement, car il est fabriqué à partir de matériaux non toxiques et peut être recyclé à la fin de sa durée de vie utile. Le processus de production du PRFV est également plus économe en énergie que la production de métaux tels que l'acier et l'aluminium.

- Durabilité et longévité : La durabilité et la longue durée de vie du caillebotis FRP contribuent à réduire l'empreinte environnementale globale. En durent plus longtemps et en nécessitant moins d'entretien, les caillebotis en PRFV réduisent la nécessité d'un remplacement fréquent et les déchets qui y sont associés.

- Recyclage et élimination : À la fin de leur vie utile, les caillebotis en PRFV peuvent être recyclés ou réutilisés, ce qui réduit la quantité de déchets envoyés dans les décharges. Certains fabricants proposent des programmes de recyclage pour leurs produits, ce qui renforce encore la durabilité du matériau.

Études de cas et exemples concrets

Usine de traitement chimique

- Défi : Une usine de traitement chimique avait besoin d'une solution durable et résistante à la corrosion pour les passerelles et les plates-formes dans les zones exposées à des produits chimiques agressifs.

- Solution : Le caillebotis moulé en PRFV a été choisi pour son excellente résistance aux produits chimiques et ses faibles besoins d'entretien. Le caillebotis a été installé avec une surface grillagée pour une meilleure résistance au glissement.

- Résultat : Le caillebotis en PRFV a constitué une solution durable, sûre et rentable, réduisant la nécessité d'un entretien fréquent et prolongeant la durée de vie des passerelles et des plates-formes.

Installation de traitement des eaux

- Défi : Une installation de traitement des eaux avait besoin d'une solution durable et antidérapante pour les passerelles et les plates-formes dans un environnement humide et potentiellement corrosif.

- Solution : Le caillebotis moulé en PRFV avec une surface concave a été choisi pour sa résistance supérieure au glissement et aux produits chimiques. Le caillebotis a été installé avec un système de support personnalisé pour assurer une bonne répartition des charges.

- Résultat : Le caillebotis en PRFV a constitué une solution sûre et fiable, améliorant la sécurité des travailleurs et réduisant les besoins d'entretien. La durabilité du caillebotis et sa résistance aux facteurs environnementaux lui ont assuré une longue durée de vie.

Plate-forme offshore

- Défi : Une plate-forme offshore avait besoin d'une solution légère et résistante à la corrosion pour les passerelles et les plates-formes dans un environnement marin.

- Solution : Le caillebotis moulé en PRFV a été choisi pour sa légèreté, sa grande résistance et ses propriétés anticorrosion. Le caillebotis a été installé avec une surface grillagée et un système de support personnalisé pour résister aux conditions marines difficiles.

- Résultat : Le caillebotis en PRFV a constitué une solution durable et nécessitant peu d'entretien, réduisant le poids et la complexité de la structure de la plate-forme. La résistance du caillebotis à l'eau salée et à d'autres éléments marins a permis d'assurer une longue durée de vie et d'améliorer la sécurité des travailleurs.

Tendances futures et innovations

- Résines et additifs avancés : La recherche et le développement en cours sont axés sur la mise au point de nouvelles résines et de nouveaux additifs susceptibles d'améliorer encore les propriétés des caillebotis moulés en PRFV. Il s'agit notamment de résines offrant une meilleure résistance au feu, une meilleure stabilité aux UV et une meilleure résistance aux produits chimiques.

- Production durable : L'accent est mis de plus en plus sur les méthodes de production durables, notamment l'utilisation de matières premières renouvelables et de processus de fabrication plus efficaces sur le plan énergétique. Cela correspond à la demande croissante de solutions respectueuses de l'environnement dans les secteurs de la construction et de l'industrie.

- Solutions intelligentes et intégrées : L'intégration de technologies intelligentes, telles que des capteurs et des systèmes de surveillance, dans les caillebotis moulés en PRFV est une tendance potentielle pour l'avenir. Cela pourrait permettre de surveiller en temps réel l'état du caillebotis, améliorant ainsi la sécurité et la planification de la maintenance.

- Personnalisation et modularité : Les progrès de la technologie de fabrication devraient conduire à une personnalisation et à une modularité accrues, permettant des solutions plus adaptées qui répondent aux exigences spécifiques des projets. Cela pourrait inclure le développement de systèmes modulaires qui peuvent être facilement assemblés et reconfigurés selon les besoins.

Conclusion

Le caillebotis moulé en FRP est une solution polyvalente, durable et rentable pour une large gamme d'applications industrielles et commerciales. Sa combinaison de robustesse, de résistance à la corrosion et de faible entretien en fait une alternative attrayante aux matériaux traditionnels. Qu'il soit utilisé dans des environnements industriels difficiles ou dans des projets plus esthétiques, le caillebotis moulé en PRFV offre une option fiable et durable pour améliorer la sécurité, l'efficacité et la performance. Au fur et à mesure que la technologie progresse, les applications potentielles et les avantages du caillebotis moulé en PRFV sont susceptibles de s'étendre, ce qui en fait un matériau de plus en plus important dans la construction et l'ingénierie modernes.