電子機器用帯電防止導電性FRPグレーチング:電子機器製造における安全性と性能の向上

電子機器製造には、精度、効率、そして何よりも安全性が求められます。この業界における重要な課題の1つは、静電気放電(ESD)のリスクです。ESDは、繊細な部品を損傷し、コストのかかるダウンタイムや製品の信頼性低下につながります。この問題に対処するために 帯電防止導電性FRPグレーチング が画期的なソリューションとして登場した。しかし、この技術とは一体何なのか、そして電子機器製造における安全性とパフォーマンスをどのように向上させるのか。重要な疑問点を探り、この革新がゲームチェンジャーとなる理由を探ってみよう。

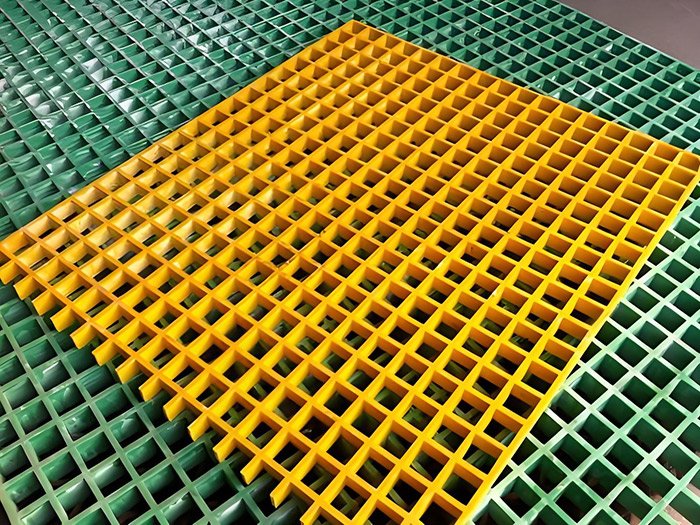

帯電防止FRPグレーチングとは?

FRP(繊維強化ポリマー)グレーチングは、耐久性、耐食性、軽量設計で知られる複合材料です。FRPグレーチングは、帯電防止性、導電性と組み合わせることで、電子機器製造施設の理想的な床ソリューションとなります。

導電性は静電気の放散を助け、敏感な電子部品を損傷する可能性のある意図しない放電を防ぎます。さらに、グレーチングの抗疲労設計は、作業員の快適性を確保し、長時間のシフト中の疲労を軽減します。

エレクトロニクス製造においてESDが大きな問題となるのはなぜか?

静電気放電は、異なる電位を持つ2つの物質が接触することで発生します。電子機器製造では、小さな火花でも発生する可能性がある:

– コンポーネントの損傷:敏感なマイクロチップや回路は、ESDによって永久的な損傷を受ける可能性があります。

– 生産の遅れ:製品の破損によるダウンタイムは、コストと出荷の遅れを増加させる。

– 安全上の危険:静電気の蓄積は、可燃性物質がある環境では火災の危険性がある。

ゴムやコンクリートといった従来の床材はESDの問題を悪化させる可能性があり、静電気防止導電性FRPグレーチングのような特殊なソリューションの採用が不可欠です。

帯電防止FRPグレーチングの安全性は?

1.静的放散

グレーチングの導電性特性により、静電気は安全に地面に方向転換され、有害な放電のリスクがなくなります。クリーンルーム環境では、わずかな静電気の蓄積でも業務に支障をきたす可能性があるため、これは非常に重要です。

2.耐久性と耐薬品性

電子機器製造では、化学薬品、油、溶剤にさらされることがよくあります。FRPグレーチングは、腐食や磨耗に強く、安全で滑りにくい表面を提供しながら、時間の経過とともにその完全性を維持します。

3.労働者の快適性と安全性

グレーチングのデザインは圧迫点を減らし、長時間立っている作業員の疲労を最小限に抑えます。これは生産性を向上させるだけでなく、職場での怪我を減らすことにもつながります。

帯電防止導電性FRPグレーチングで性能向上

安全性だけでなく、この技術は総合的なパフォーマンスを向上させる:

– つまずきと転倒の防止:滑りにくい表面は事故を減らし、より安全な作業環境を保証します。

– 重い荷物を支える:グレーチングの強度は重機や設備に適している。

– クリーンルーム基準の維持:その無孔質表面は、高純度製造環境において極めて重要なコンタミネーションを防止する。

ケーススタディ半導体工場への帯電防止導電性FRPグレーチングの導入

ある大手半導体メーカーの組立ラインでは、従来の床材を帯電防止導電性FRPグレーチングに置き換えた。その結果は驚くべきものだった:

– ESD関連ダメージの低減:製品不良が70%激減。

– 作業員の快適性の向上:従業員の疲労の訴えが大幅に減少した。

– 長期的なコスト削減:グレーチングの耐久性により、メンテナンスの必要性が最小限に抑えられた。

結論エレクトロニクス製造フロアの未来

帯電防止導電性FRPグレーチングは、安全性と性能の両面の課題を解決し、エレクトロニクス製造に革命をもたらしています。静電気を発散し、摩耗に強く、作業者の快適性を向上させるその能力は、最新の設備にとって優れた選択肢です。

エレクトロニクス業界であれば、製品の保護や作業効率の向上、より安全な作業環境を確保するために、静電気帯電防止FRPグレーチングへのアップグレードをご検討ください。

あなたの考えを聞かせてください: 施設で静電気防止床材を導入されましたか?どのような結果が得られましたか?コメントでお知らせください!