FRP-Formroste für Kraftwerke: Verbesserung von Sicherheit und Effizienz in industriellen Umgebungen

Kraftwerke sind das Rückgrat der modernen Energieinfrastruktur und arbeiten unter extremen Bedingungen, die ein hohes Maß an Sicherheit und Effizienz erfordern. Eine kritische Komponente, die oft unbemerkt bleibt, aber eine zentrale Rolle bei der Einhaltung dieser Standards spielt, ist der Bodenbelag. Herkömmliche Materialien wie Stahl oder Beton können rosten, Risse bekommen oder rutschig werden, was erhebliche Gefahren birgt. An dieser Stelle erweisen sich faserverstärkte Polymer-Gitterroste (FRP) als überlegene Alternative.

Was sind die Herausforderungen bei herkömmlichen Bodenbelägen in Kraftwerken?

Herkömmliche Bodenbeläge in Kraftwerken stehen vor mehreren Herausforderungen:

– Korrosion: Metallroste rosten, wenn sie Feuchtigkeit, Chemikalien und extremen Temperaturen ausgesetzt sind.

– Gewicht: Schwere Stahlroste können die strukturellen Träger belasten und die Wartungskosten erhöhen.

– Rutschfestigkeit: Beton oder abgenutzte Metalloberflächen werden in nasser oder öliger Umgebung gefährlich.

– Wartung: Regelmäßige Reparaturen und Auswechslungen sind kostspielig und zeitaufwendig.

Diese Probleme beeinträchtigen nicht nur die Sicherheit, sondern reduzieren auch die betriebliche Effizienz, was zu Ausfallzeiten und möglichen Unfällen führt.

Wie können FRP-Formroste diese Probleme lösen?

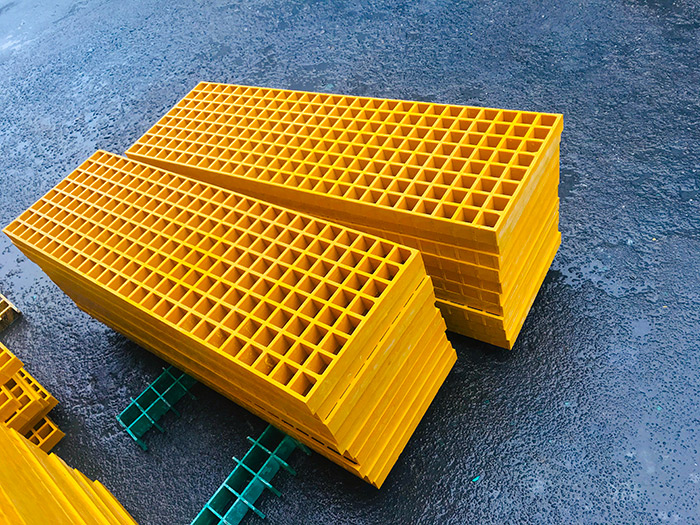

GFK-Formroste sind Verbundwerkstoffe, die aus mit Polymerharzen verstärktem Glasfasergewebe bestehen. Es verbindet die Festigkeit von Stahl mit der Korrosionsbeständigkeit nichtmetallischer Werkstoffe und bietet dadurch mehrere Vorteile:

1. Korrosionsbeständigkeit

Im Gegensatz zu Metallrosten rostet oder korrodiert FRP nicht und ist daher ideal für Umgebungen mit aggressiven Chemikalien, nassen Bedingungen oder Salzeinwirkung. Diese Beständigkeit verlängert die Lebensdauer des Bodenbelags und reduziert den Wartungsaufwand.

2. Leicht und doch stark

FRP-Gitterroste sind wesentlich leichter als Stahl, haben aber dennoch eine hohe Festigkeit. Dies reduziert die Belastung der Stützen, senkt die Installationskosten und minimiert die strukturelle Belastung.

3. Verbesserte Sicherheitsmerkmale

GFK-Gitterroste können mit rutschfesten Oberflächen ausgestattet werden, um Unfälle in rutschigen Industrieumgebungen zu vermeiden. Seine hohen Traktionseigenschaften gewährleisten die Sicherheit von Arbeitern, Technikern und Besuchern gleichermaßen.

4. Anpassbar und vielseitig

GFK-Gitterroste können in verschiedenen Formen und Größen geformt werden, um den spezifischen Anforderungen der verschiedenen Kraftwerksbereiche gerecht zu werden, von Gehwegen bis hin zu Geräteplattformen.

Warum sind FRP-Formroste die Zukunft der Industrieböden?

Die Verlagerung hin zu GFK-Gitterrosten wird durch deren langfristige Kosteneffizienz und Umweltvorteile vorangetrieben. Im Gegensatz zu Stahl müssen GFK nicht gestrichen oder beschichtet werden, was sowohl Zeit als auch Geld spart. Außerdem entspricht die Wiederverwertbarkeit den Zielen der Nachhaltigkeit.

John Doe, Betriebsleiter im Kraftwerk XYZ, gibt Einblicke von Branchenexperten, "Die Umstellung auf GFK-Gitterroste hat unsere Wartungskosten um 40% gesenkt und die Sicherheit verbessert. Die nicht korrosiven und leichten Eigenschaften machten die Umstellung für unsere Einrichtung zu einer Selbstverständlichkeit."

Schlussfolgerung: Investitionen in Sicherheit und Effizienz

Kraftwerke müssen Bodenbelagslösungen bevorzugen, die die Sicherheit und Effizienz erhöhen und gleichzeitig die langfristigen Kosten minimieren. GFK-Formroste erfüllen diese Kriterien, da sie eine unvergleichliche Haltbarkeit, Korrosionsbeständigkeit und Anpassungsfähigkeit bieten. Da sich der Energiesektor weiterentwickelt, wird die Verwendung von fortschrittlichen Materialien wie GFK für die Aufrechterhaltung hoher Betriebsstandards unerlässlich sein.

Durch die Wahl von GFK-Formrosten können Kraftwerke eine sicherere, zuverlässigere und kosteneffiziente Infrastruktur für die nächsten Jahre gewährleisten.