Test de corrosion sur caillebotis en PRFV et caillebotis en aluminium : Une comparaison complète

Lorsqu'il s'agit de choisir le bon matériau de caillebotis pour des applications industrielles ou commerciales, les ingénieurs et les concepteurs sont souvent confrontés à une décision critique : Caillebotis en PRFV (plastique renforcé de fibres de verre) ou caillebotis en aluminium ? Les deux matériaux offrent des avantages uniques, mais leur performance face à la corrosion peut avoir un impact significatif sur la durabilité et les coûts de maintenance. Cet article explore les principales différences entre les caillebotis en PRFV et les caillebotis en aluminium à travers une comparaison complète de leur résistance à la corrosion, de leurs forces et de leurs applications.

Pourquoi la résistance à la corrosion est-elle importante ?

La corrosion est l'une des principales préoccupations dans les applications de caillebotis, en particulier dans les environnements exposés aux produits chimiques, à l'eau salée ou à des conditions climatiques difficiles. Le choix entre un caillebotis en PRFV et un caillebotis en aluminium peut déterminer la longévité de la structure, la fréquence de l'entretien et la rentabilité globale.

Quelles sont les questions clés à prendre en compte ?

- Comment les caillebotis en PRFV et en aluminium se comportent-ils lors des tests de corrosion ?

- Quel matériau offre une meilleure durabilité à long terme dans les environnements corrosifs ?

- Existe-t-il des secteurs spécifiques où un matériau est plus performant que l'autre ?

- Quelles sont les implications financières de l'utilisation d'un caillebotis en PRFV par rapport à un caillebotis en aluminium ?

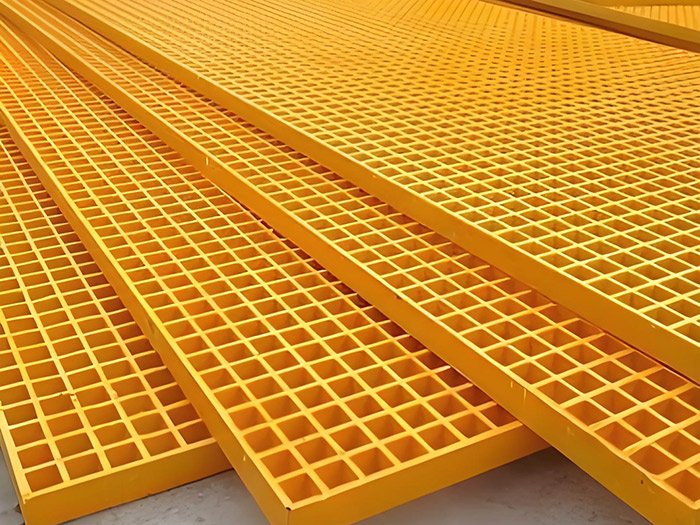

Caillebotis en PRFV : Résistance à la corrosion et performance

Le caillebotis FRP est fabriqué à partir d'un composite de fibre de verre et de résine, conçu pour résister à la corrosion de manière inhérente. Contrairement aux métaux, le PRFV ne rouille pas et ne se corrode pas, ce qui le rend idéal pour les environnements où l'exposition aux produits chimiques est un problème.

Résultats des essais de corrosion

Dans les tests de corrosion, le caillebotis FRP démontre systématiquement une résistance supérieure aux acides, aux alcalis et à l'eau salée. Sa nature non conductrice ajoute également à son attrait pour les applications électriques. Cependant, le caillebotis FRP peut devenir cassant dans des conditions extrêmement difficiles, telles que les environnements à haute température.

Fait amusant : Les caillebotis en PRFV peuvent résister à plus de 200 produits chimiques sans se dégrader, ce qui en fait un choix de premier ordre pour les usines chimiques et les applications marines.

Caillebotis en aluminium : Résistance et performance en matière de corrosion

Le caillebotis en aluminium, quant à lui, est un produit à base de métal qui offre une excellente résistance et une grande légèreté. Bien que l'aluminium se corrode, il forme une couche d'oxyde protectrice qui empêche la rouille de se développer, en particulier lorsqu'il est anodisé.

Aperçu des essais de corrosion

Le caillebotis en aluminium fonctionne bien dans les environnements légèrement corrosifs, mais peut nécessiter des revêtements ou des traitements supplémentaires dans des conditions sévères. Sa conductivité le rend moins adapté aux applications électriques que le FRP. Toutefois, la recyclabilité de l'aluminium et son faible poids en font une option rentable pour de nombreuses industries.

Partager ce conseil : Pour les applications nécessitant une capacité de charge élevée et une résistance à la corrosion, le caillebotis en aluminium est souvent privilégié dans les projets de construction et d'infrastructure.

Analyse comparative

| Fonctionnalité | Caillebotis FRP | Caillebotis en aluminium |

|———————|————————————-|—————————————|

| Résistance à la corrosion | Excellente dans les environnements chimiques difficiles | Bonne dans les environnements de corrosion légère à modérée | Excellente dans les environnements chimiques difficiles

| Poids | Plus léger, plus facile à manipuler | Plus lourd, mais solide | Plus léger, plus facile à manipuler

| Coût | Coût initial plus élevé, maintenance réduite | Coût initial plus faible, maintenance modérée | Coût initial plus élevé, maintenance modérée | Coût initial plus élevé, maintenance modérée | Coût initial plus élevé, maintenance modérée

| Applications | Usines chimiques, marine, électricité | Construction, ponts, passerelles industrielles |

Quel matériau choisir ?

Le choix entre le caillebotis FRP et le caillebotis en aluminium dépend des exigences spécifiques de votre projet :

– Pour les environnements à forte corrosion : Le caillebotis FRP est le meilleur choix en raison de sa nature non corrosive.

– Pour les projets sensibles aux coûts et présentant une corrosion modérée : Le caillebotis en aluminium offre une solution équilibrée.

Conclusion

Les caillebotis en PRFV et en aluminium présentent tous deux des points forts en matière de résistance à la corrosion, mais leurs performances varient en fonction des conditions environnementales et des besoins de l'application. En comprenant les différences, les ingénieurs et les concepteurs peuvent prendre une décision éclairée qui garantit la durabilité à long terme et la rentabilité.

Si vous n'êtes toujours pas sûr, consultez un spécialiste des matériaux pour évaluer vos besoins spécifiques et trouver la meilleure solution de caillebotis pour votre projet.

Vous souhaitez en savoir plus sur les caillebotis en PRFV ou en aluminium pour votre prochain projet ? Faites-nous part de vos réflexions ou de vos questions dans les commentaires ci-dessous !