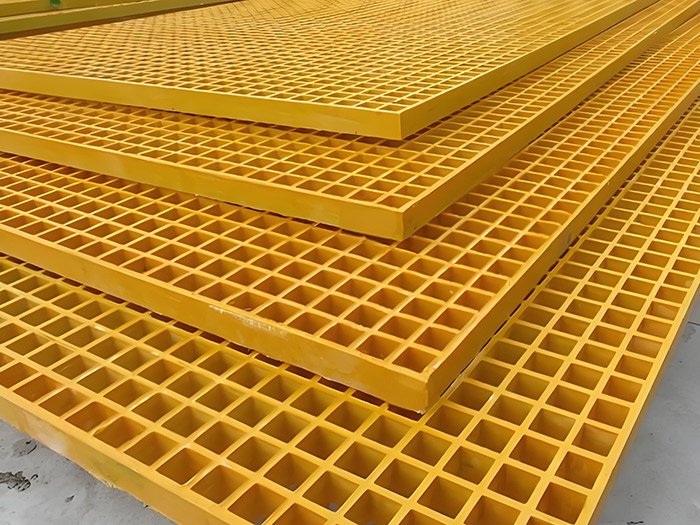

Caillebotis FRP résistant aux températures élevées : La solution ultime pour les environnements extrêmes

Les environnements extrêmes posent de nombreux défis en matière de sélection des matériaux, en particulier dans les secteurs de la pétrochimie, de la production d'énergie et de l'aérospatiale. Les matériaux traditionnels comme l'acier et le béton sont souvent confrontés à la corrosion, au poids et à la chaleur excessive. Le caillebotis en polymère renforcé de fibres (PRF) s'est imposé comme une alternative supérieure, offrant une durabilité et une résistance exceptionnelles aux températures élevées. Mais qu'est-ce qui fait du caillebotis FRP la solution idéale pour des conditions aussi exigeantes ?

Quels sont les défis à relever pour travailler dans des environnements extrêmes ?

Les environnements extrêmes, tels que les raffineries, les usines chimiques et les fours industriels, exposent les matériaux à des températures extrêmes, à des substances corrosives et à de lourdes charges. Les caillebotis en acier, bien que courants, souffrent de dilatation thermique, de rouille et d'un poids excessif, ce qui les rend peu pratiques pour les applications à haute température. Les caillebotis en béton, quant à eux, sont fragiles et susceptibles de se fissurer.

Ces défis entraînent une maintenance fréquente, des remplacements coûteux et des risques pour la sécurité. Les industries ont besoin d'un matériau capable de résister à la chaleur sans se dégrader, de résister à la corrosion et de supporter de lourdes charges. Le caillebotis FRP est-il la solution ?

En quoi les caillebotis en PRFV sont-ils plus performants que les matériaux traditionnels ?

Le caillebotis FRP est un matériau composite composé de fibres de verre renforcées par des résines polymères. Cette combinaison crée un produit léger mais incroyablement solide, doté d'une excellente résistance thermique. Contrairement à l'acier, le PRFV ne se dilate pas et ne se contracte pas avec les changements de température, ce qui garantit la stabilité dans les environnements fluctuants.

En outre, le PRF est très résistant aux produits chimiques, aux acides et aux alcalis, ce qui le rend idéal pour les conditions corrosives. Ses propriétés non conductrices renforcent également la sécurité dans les environnements présentant des risques électriques. En outre, le caillebotis FRP est 50-60% plus léger que l'acier, ce qui réduit les contraintes structurelles et les coûts d'installation.

Pourquoi le caillebotis FRP est-il le meilleur choix pour les applications à haute température ?

Lorsque les températures augmentent, les matériaux traditionnels perdent leur intégrité. Le caillebotis FRP, quant à lui, conserve sa résistance et sa durabilité jusqu'à 200°C (392°F) et peut même fonctionner dans des zones de températures plus élevées grâce à des formulations spécifiques. Il est donc parfait pour des applications telles que :

– Usines pétrochimiques: Là où l'exposition à la chaleur et aux gaz corrosifs est fréquente.

– Centrales électriques: Y compris les centrales au charbon et les installations nucléaires où les températures élevées sont la norme.

– Industrie aérospatiale: Pour les composants nécessitant des matériaux légers mais résistants à la chaleur.

Mais comment les caillebotis en PRFV se comparent-ils en termes de longévité et de rentabilité ?

Longévité et rentabilité des caillebotis en PRFV

L'un des principaux avantages du caillebotis FRP est sa longévité. Contrairement à l'acier, qui rouille et nécessite de fréquents travaux de peinture ou de revêtement, le PRFV ne se corrode pas et ne rouille pas. Son absence d'entretien se traduit par des coûts à long terme moins élevés et des temps d'arrêt réduits.

En outre, la durabilité du caillebotis FRP signifie qu'il peut supporter de lourdes charges sans se plier ni se casser, ce qui garantit la sécurité et la fiabilité. De nombreuses industries font état d'une réduction significative des dépenses d'entretien après avoir adopté le caillebotis FRP.

Partage des connaissances : Une étude de cas

Une grande usine de traitement chimique a remplacé ses passerelles en acier vieillissantes par des caillebotis en PRFV pour hautes températures. Les résultats ont été remarquables :

– Sécurité accrue: Plus de risques de rouille ni de risques de trébuchement.

– Réduction de la maintenance: Économies de plus de 30% sur la maintenance annuelle.

– Durée de vie prolongée: Le réseau fonctionne toujours de manière optimale après cinq ans.

Cette étude de cas souligne la supériorité du caillebotis FRP dans les environnements extrêmes.

Conclusion : L'avenir des solutions pour les environnements extrêmes

Le caillebotis FRP résistant aux hautes températures révolutionne les industries en offrant une solution durable, légère et rentable pour les environnements extrêmes. Sa capacité à résister à la chaleur, à la corrosion et aux charges lourdes en fait le choix ultime pour les applications difficiles.

Si vous vous demandez encore si le caillebotis en PRFV est adapté à votre installation, considérez ses avantages à long terme : réduction de la maintenance, diminution des coûts et amélioration de la sécurité. La réponse n'est peut-être qu'à un pas de l'adoption de ce matériau innovant.

Pour en savoir plus sur les applications des caillebotis en PRFV, n'hésitez pas à contacter les experts de l'industrie. Ils peuvent vous aider à concevoir une solution adaptée à vos besoins spécifiques, garantissant des performances optimales dans les environnements les plus exigeants.